Las bolsas de filtro son una barrera física y, por lo tanto, la eficiencia de limpieza no muestra una dependencia pronunciada de las propiedades del gas y el polvo como en los precipitadores electrostáticos (ESP). Se pueden mantener emisiones más bajas de una manera más económica y no es necesario apagar el CO. Por otro lado, las bolsas de filtro son más susceptibles a las condiciones alteradas (en particular, los picos de temperatura, la condensación y la abrasión), por lo que el control del proceso debe centrarse en otros parámetros además de los PES. Las bolsas son responsables de los problemas con el filtro de mangas en solo algunos casos, pero generalmente son el componente que finalmente falla. Los análisis de laboratorio de las bolsas defectuosas son una forma de determinar los mecanismos (mecánicos/químicos) responsables del daño. Las fallas iniciales a menudo resultan en problemas secundarios; también es importante conocer la distribución de las bolsas que fallan dentro de la cámara de bolsas. Para una determinación detallada de la causa del daño y la posterior decisión sobre las medidas correctivas, es esencial la información sobre el estado de, por ejemplo, las jaulas, las instalaciones de limpieza y el sellado. Se presentarán algunos patrones de falla típicos (problemas operativos, análisis de laboratorio y rendimiento de la planta después de las medidas correctivas) y se discutirán las soluciones exitosas para resolver los problemas relacionados con las bolsas.

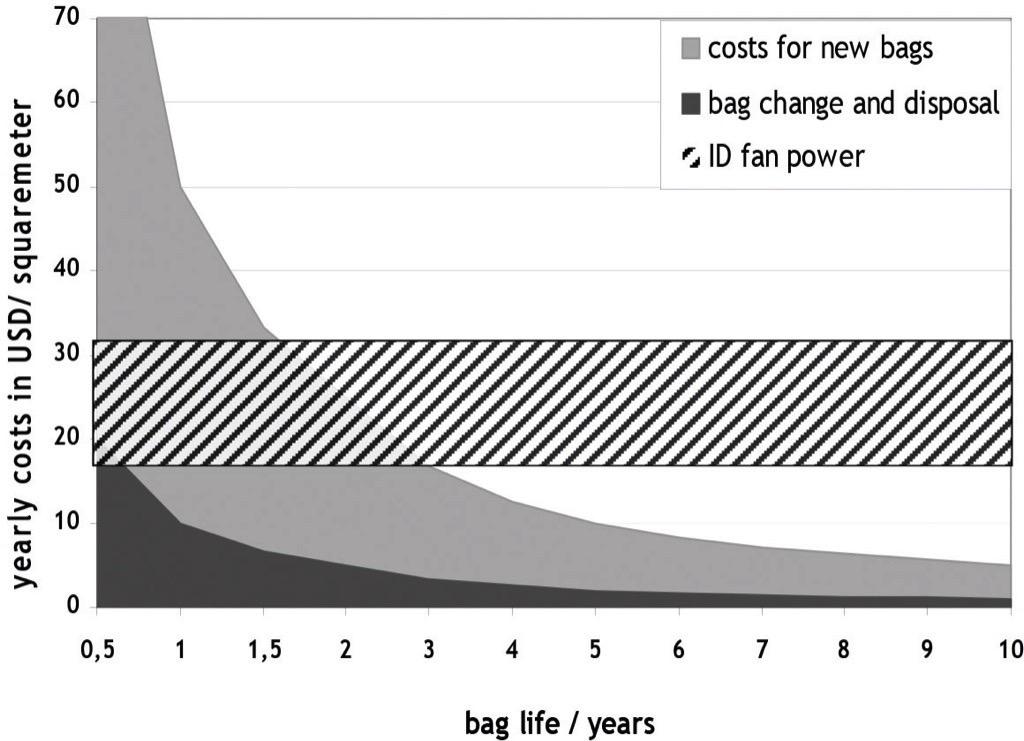

La operación de una cámara de filtros da como resultado gastos de potencia del ventilador, aire presurizado y material de la bolsa, así como costos de mano de obra y la pérdida de producción durante el mantenimiento. Los costos de la bolsa suelen ser el factor de costo más obvio y, por lo tanto, mejor evaluado, ya que es una gran inversión en la puesta en marcha y en el momento del reemplazo completo. De hecho, generalmente es solo el número 2 después de la potencia del ventilador. Con su efecto sobre todos los demás costos operativos, la elección de las bolsas debe hacerse correctamente, incluida la evaluación de su efecto sobre otros costos. En la Fig. 2 se muestran los costos operativos de una casa de bolsas, divididos en costo de bolsas nuevas, cambio y eliminación de bolsas y potencia del ventilador ID. Se deben considerar diferencias importantes y, por lo tanto, una amplia gama de cada factor de costo individual para diferentes aplicaciones y diseños de cámaras de filtros.

El operador experimenta 2 tipos diferentes de problemas típicos:

Las fallas prematuras de la bolsa y, por lo tanto, las altas emisiones se experimentan a menudo después de problemas con una caída de presión alta. En general suele ser una concatenación de problemas que no siempre se originan en las bolsas sino que son los fallos de las bolsas lo que finalmente se experimenta.

La caída de presión a través de una cámara de filtros consiste en la caída de presión de la carcasa (válvulas, conductos,…) la caída de presión de las mangas del filtro y la caída de presión de la torta de polvo sobre las mangas. Una mayor caída de presión no siempre es una indicación de problemas, sino que se debe a leyes físicas fundamentales.

Las influencias sobre la caída de presión de la torta de polvo son

Algunos componentes de polvo pueden resultar en una densa capa de bloqueo. Un ejemplo es el sulfato de amonio. El problema particular es que las sales se descomponen a temperaturas de alrededor de 300°C y la cristalización tiene lugar en el medio filtrante. Esto da como resultado una unión mucho más fuerte entre el polvo y el material del filtro que la del polvo inerte. Las membranas parecen tener una susceptibilidad más pronunciada en este sentido, lo que genera problemas inmediatos y permanentes con una mayor caída de presión. Condiciones de operación. La humedad excesiva (si se produce condensación) puede provocar un comportamiento pegajoso del polvo. La condensación en el capilar, como entre partículas, tiene lugar por encima del punto de rocío, las propiedades higroscópicas del polvo aumentan aún más la temperatura crítica. Por debajo de cierta humedad, la caída de presión también aumentará (solo ligeramente, normalmente sin problemas razonables) a medida que las fuerzas de unión entre partículas se reducen sin la contribución de las capas monomoleculares de agua en la superficie.

Las influencias sobre la caída de presión de la tela del filtro son: Relación aire/tela: Similar al efecto sobre la capa de polvo y aprox. Se puede considerar la dependencia lineal de la caída de presión del fieltro de la relación a/c. Por encima de los límites críticos, el comportamiento estable (una caída de presión más o menos constante durante la vida útil de la bolsa) cesa y la penetración de polvo en el fieltro da como resultado la obstrucción (penetración de polvo en el filtro o densificación del polvo cerca de la superficie del fieltro).

Propiedades del polvo y condiciones de funcionamiento: las propiedades cambiantes del polvo, que también pueden estar relacionadas con las condiciones de funcionamiento cambiantes (p. ej., humedad, auxiliares de pulido, relación SOx/HCl, fosfatos,…), influyen en la cantidad de polvo que queda en el fieltro después de la limpieza. Los recubrimientos superficiales pueden mejorar la liberación de polvo y prevenir daños debido al polvo pegajoso hasta cierto punto. Eficiencia de filtración del fieltro: las altas cargas de polvo y el polvo fino suelen estar por encima de los límites de los medios filtrantes estándar. Las fibras finas y las fibras con secciones transversales no redondas son un enfoque común para aumentar la eficiencia de filtración. Caída de presión típica de los medios filtrantes estándar:

Según la construcción del medio filtrante y las propiedades del polvo, se pueden observar diferentes patrones típicos de falla que resultan en una mayor caída de presión, mayores emisiones o ambos. Este tema se trata más adelante (penetración de polvo a través del material de la bolsa sin aparición de agujeros macroscópicos).

Los fieltros de aguja y los materiales de membrana de buen rendimiento ofrecen emisiones que no superan los dígitos individuales de mg/m³. Las emisiones más altas son una indicación de penetración debido a

Las pruebas de fugas con polvo fluorescente son útiles para la identificación de agujeros macroscópicos. Las costuras son un punto crítico si no se realizan correctamente, tanto las costuras soldadas como las costuras cosidas. El fabricante experimentado garantiza un procesamiento adecuado en bolsas.

La siguiente lista presenta diferentes causas de agujeros y grietas que se explican e ilustran a continuación:

Los análisis de laboratorio de las bolsas pueden ayudar a identificar patrones de daños específicos si las bolsas fallan, el daño químico puede detectarse para diferenciar entre causas mecánicas o químicas. Envejecimiento químico: Una pérdida de tenacidad por debajo de los límites críticos da como resultado grietas y agujeros. Estos a menudo parecen agujeros por abrasión, pero el envejecimiento químico es la razón de una mayor susceptibilidad al daño mecánico (p. ej., se observa a menudo cuando el poliéster se daña debido a la alta humedad en el filtro del molino de escoria: altas cargas de polvo). Los métodos analíticos específicos del material pueden identificar y cuantificar el daño químico para desviarse entre causas mecánicas o químicas. Teniendo en cuenta la idoneidad del material para condiciones de funcionamiento particulares, la condensación es un problema frecuente que a menudo se pronuncia localmente en el filtro. Las razones de la condensación local son el enfriamiento del gas por debajo del punto de rocío debido al aislamiento térmico inadecuado del filtro (las fallas se acumulan a lo largo de las paredes).

Contracción o elongación – temperatura excesiva: Los picos de temperatura de corta duración no causan un alto grado de daño químico al material de fibra, sino que influyen en su estabilidad dimensional. Dependiendo del material de la fibra y la carga durante la operación, normalmente se experimenta contracción o elongación. Se puede observar una falla localmente pronunciada si los altos niveles de la tolva dan como resultado temperaturas localmente altas en los fondos de las bolsas. El alargamiento debido a temperaturas máximas por encima del límite del material puede provocar pliegues y desgaste mecánico, como se muestra más adelante.

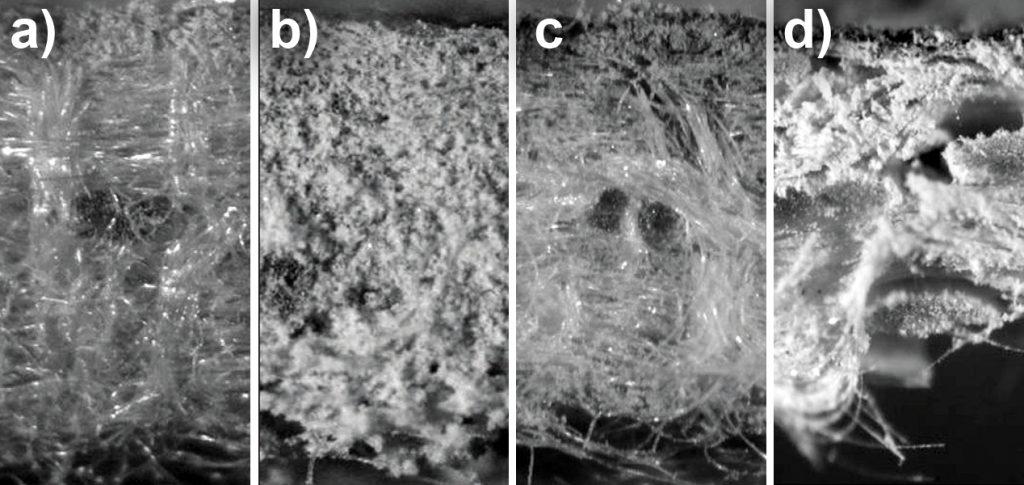

Desgaste mecánico (excesivo): Esto puede deberse a la abrasión de las velocidades localmente altas de la lata. La alta velocidad local del gas y el reingreso de polvo de la tolva provocan la abrasión del material de la bolsa. Incluso algunos materiales de las bolsas muestran una menor susceptibilidad a la abrasión. Las adaptaciones de la distribución del flujo son la única forma de que el filtro funcione de manera estable en este caso. La abrasión por pulsación suele observarse como un patrón de falla secundario cuando el polvo de la cámara de gas limpio entra en las bolsas durante la pulsación. La abrasión que comienza desde el interior cerca del extremo superior de la bolsa es una indicación.

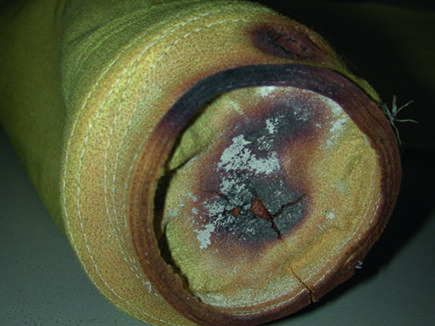

Una apariencia asimétrica pronunciada puede indicar válvulas de limpieza/venturis mal ajustados. La decoloración marrón rojiza de la sección superior de la bolsa por oxidación es una indicación de corrosión (p. ej., como resultado de la condensación) como causa de abrasión por oxidación. La condensación puede ser el resultado de un enfriamiento por debajo del punto de rocío (ácido) durante la pulsación, fuga debido a un sellado inadecuado o aislamiento insuficiente (Fig. 7) Abrasión a lo largo de los alambres de la jaula: el daño a lo largo de los alambres de la jaula generalmente se experimenta cuando las jaulas están dañadas o corroídas, o después del contacto de bolsa a bolsa o de bolsa a pared debido a la desalineación de las jaulas (Fig. 8 ) . Desgaste mecánico a lo largo de los pliegues: Los agujeros también pueden resultar de una mayor carga mecánica cerca de un pliegue longitudinal (por ejemplo, una bolsa de gran tamaño). También se debe considerar el alargamiento en la dirección transversal durante la operación para un desajuste de las bolsas en las jaulas. (Figura 9)

El alargamiento en la dirección de la longitud da como resultado pliegues en el extremo inferior y una mayor carga cerca de los fondos de las bolsas.

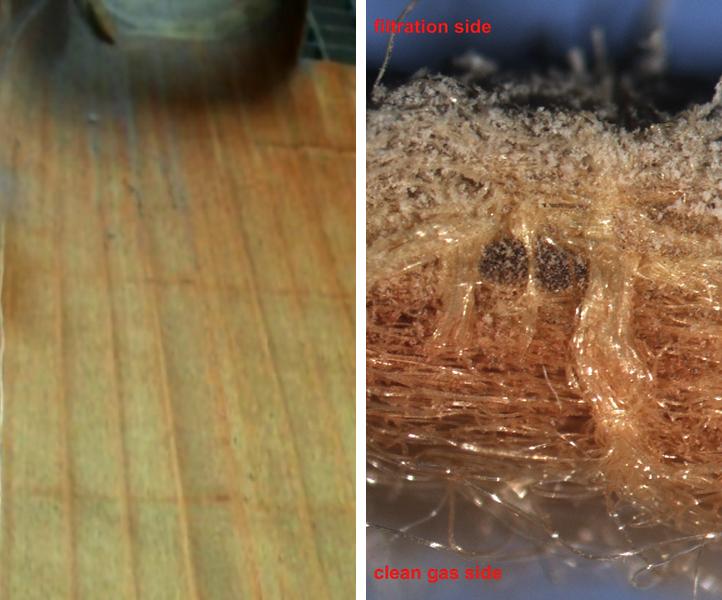

Las membranas son una capa delgada, casi bidimensional. La vida útil de las bolsas de membrana se ve limitada en muchos casos por el daño creciente de la membrana, lo que provoca un aumento de las emisiones y/o una mayor caída de presión (según las condiciones de funcionamiento y la construcción del fieltro o tejido de soporte). La penetración de polvo en el material de soporte también conduce a una mayor carga mecánica (abrasión interna) que da como resultado grietas. Los fieltros de aguja son una estructura tridimensional y el daño de la capa superficial (por ejemplo, por abrasión o durante el montaje) no da como resultado fallas ya que la siguiente capa de fibra actúa como una nueva capa superficial.

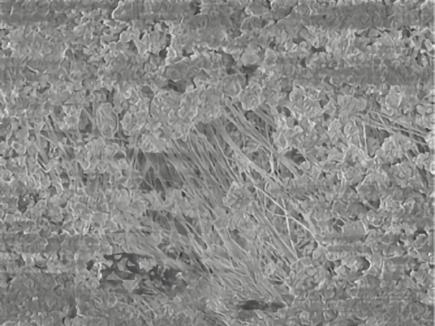

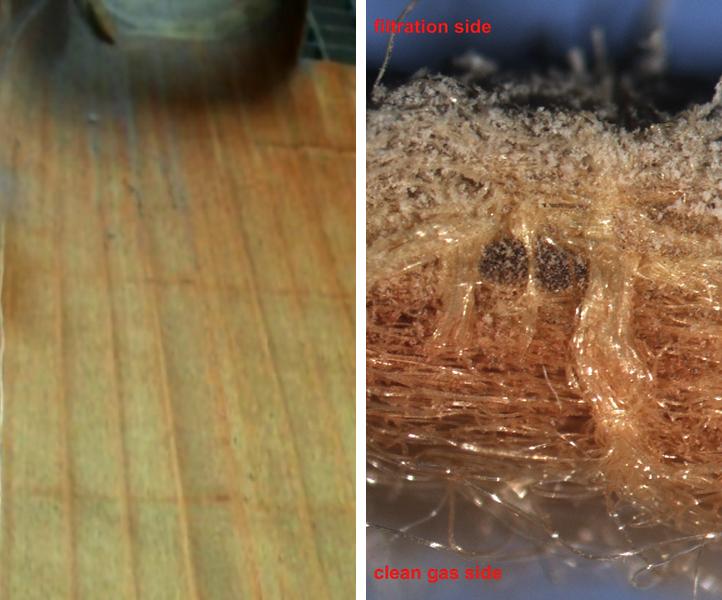

Fieltro de aguja: la penetración de polvo en el fieltro suele provocar una mayor caída de presión. Los fieltros totalmente penetrados, como los que se muestran en la imagen de la derecha, muestran un aumento de las emisiones. Los fieltros de aguja construidos para satisfacer las demandas de una aplicación particular pueden garantizar una alta eficiencia de filtración a largo plazo. La vida útil de la bolsa generalmente está limitada por el envejecimiento mecánico y químico del material de fibra. Membrana en fieltro de aguja: después de que la membrana se dañe, el polvo se acumula detrás de la membrana, lo que resulta en una mayor caída de presión. El aumento de la presión de limpieza para liberar la membrana es una forma de superar los problemas agudos de bloqueo, el fieltro de la aguja tiene que superar la filtración después. Membrana sobre tejido de vidrio: La malla abierta no favorece la obstrucción después del daño de la membrana, sino la penetración, ya que no ofrece suficiente eficiencia de filtración para las aplicaciones de chorro pulsante.

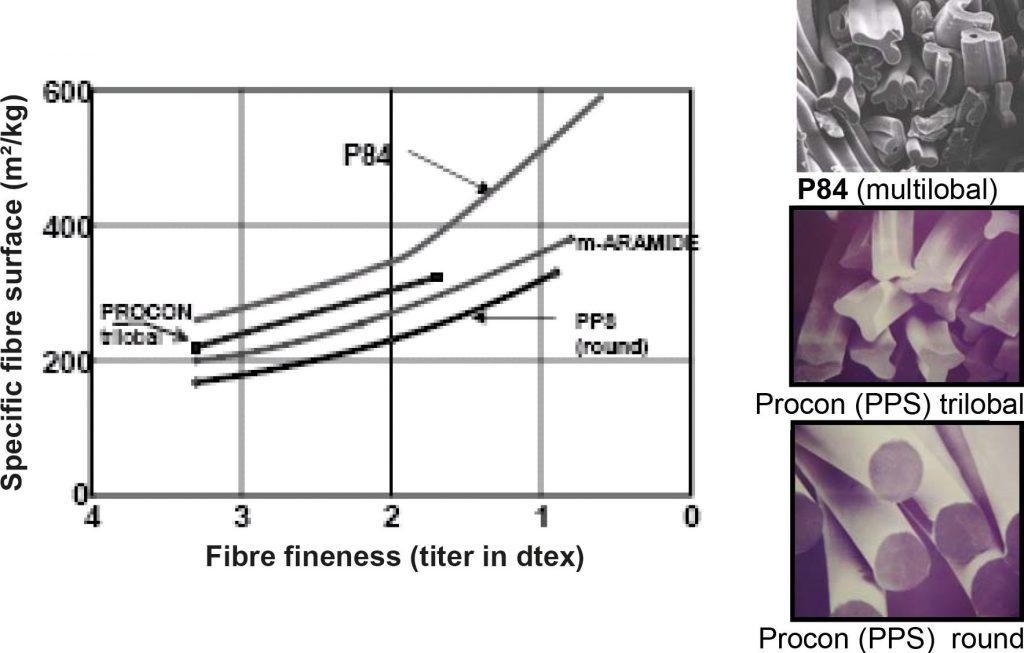

Uno de los principales desafíos en la construcción de filtros de hoy en día es mejorar la eficiencia de los materiales del filtro. Formas Existen diferentes soluciones para cumplir con esta tarea y evitar que el polvo penetre en el fieltro. La implementación de fibras finas aumenta la superficie de la fibra y disminuye el tamaño de los poros. Las mezclas de diferentes títulos de fibra, por un lado, hacen posible el uso de fibras más finas que las procesables por sí solas (durante la producción de fieltro) y, por otro lado, dan como resultado una distribución de tamaño de poro estrecha y derivada. El uso de la sección transversal de fibra estructurada: las fibras trilobulares y multilobulares aumentan la superficie de la fibra (cuando el peso del fieltro se mantiene constante). La Fig. 12 muestra la superficie específica de diferentes materiales de fibra dependiendo del título de fibra.

Un mayor peso del fieltro y un punzonado más denso pueden mejorar la caída de presión a lo largo de la vida útil de la bolsa debido a la menor penetración de partículas en el fieltro. Mediante un aumento de peso, se puede obtener una estabilidad adicional para aplicaciones químicas o mecánicas exigentes. La «mezcla» tiene una imagen bastante negativa, ya que a menudo se han utilizado materiales más baratos para mezclar solo para ofrecer fieltros a un precio más bajo que la competencia. La lista de ejemplos es larga: por ejemplo, vidrio mezclado con PPS (sulfuro de polifenileno) o m-aramida, poliéster amarillo o poliamida-imida en fieltros P84 (poliimida). Este tipo de mezcla generalmente da como resultado una calidad de fieltro reducida en lo que respecta a la estabilidad química y/o la eficiencia de filtración. Se experimentan fallas prematuras como resultado de la degradación de la fibra o el cegamiento y la penetración de polvo. Cuando se elige correctamente, la mezcla puede combinar un comportamiento de filtración superior y resistencia química y ser mejor que los fieltros 100 % de cada uno de los socios de la mezcla. Con las mezclas de fibras, se debe tener en cuenta que la estabilidad química y térmica están determinadas principalmente por el principal socio de la mezcla. La adición de cantidades más pequeñas de fibras con mayor estabilidad no mejora significativamente la estabilidad térmica y química de la mezcla. Por el contrario, es posible una mejora de la eficacia de filtración añadiendo cantidades más pequeñas de fibras finas o fibras con sección transversal no redonda. P84 (poliimida) ofrece la superficie específica más alta entre los materiales de fibra disponibles comercialmente para filtración y es un socio de mezcla preferido para aumentar la eficiencia de filtración para materiales base que van desde poliéster hasta PTFE.

Los problemas operativos de la cámara de bolsas están relacionados con el material de la bolsa en solo algunos casos, pero las fallas de la bolsa se observan comúnmente finalmente. Para determinar la causa se necesita un análisis detallado no solo de las bolsas sino también de la construcción y condición de toda la cámara de bolsas y las condiciones de operación. Se ofrece soporte, por ejemplo, de fabricantes de equipos originales (OEM) de bolsas, proveedores de bolsas/medios filtrantes y proveedores de fibra. Un análisis detallado de todos los parámetros relevantes es la solución para satisfacer el rendimiento de las unidades de filtro. El costo de las bolsas de filtro no debe tomarse como única base para elegir un material sin evaluar la influencia de los diferentes materiales en la caída de presión y la vida útil de la bolsa. Los materiales de mayor valor a menudo se amortizan si se puede lograr un mejor rendimiento y una mayor estabilidad del proceso.

Diseño y Fabricación de equipos industriales para el manejo de materiales sólidos como polvos, pellet y particulado.