Hay muchos medios para proporcionar protección contra el desgaste para curvas y secciones rectas en sistemas de transporte neumático, pero pueden ser muy costosos o aumentar severamente el consumo de energía, o limitar su rendimiento, si se aplican con demasiada liberalidad. Por lo tanto, es muy importante elegir cuidadosamente los medios correctos de protección contra el desgaste.

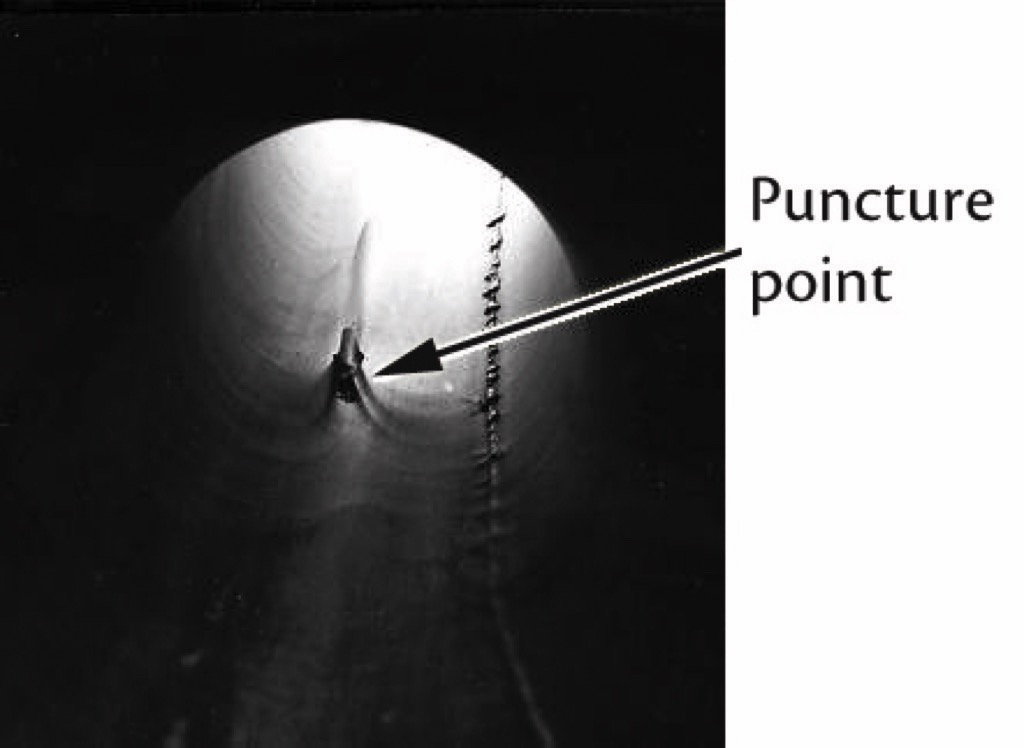

Una de las desventajas de usar codos en transportadores neumáticos es el desgaste de los codos, si el material que se transporta es abrasivo, por ejemplo, si las partículas son duras y angulosas, como minerales, carbón, cenizas, etc. El desgaste también suele ocurrir en tramos rectos largos justo después de las juntas de tubería. Este problema de desgaste es a menudo muy costoso, lo que resulta en muchas paradas no planificadas para reparar los sistemas que transportan estos materiales, además de producir un desorden severo debido a la fuga del material después de una perforación. Existen muchos medios diferentes para proporcionar protección contra el desgaste para curvas y secciones de tuberías rectas, pero también pueden ser costosos, con los mejores materiales resistentes al desgaste que cuestan tanto como USD 5000 por curva o incluso más para aplicar; y la elección equivocada puede conducir a mucho dinero desperdiciado si no brinda la protección esperada. Otras soluciones resistentes al desgaste pueden aumentar considerablemente el consumo de energía del transportador, o limitar su rendimiento, si se aplican con demasiada liberalidad. Por lo tanto, es muy importante elegir cuidadosamente los medios correctos de protección contra el desgaste. Este artículo revisará los sitios comunes y las causas del desgaste de la tubería de transporte, y mostrará que con la última tecnología para caracterizar la erosión del material transportado, es posible elegir una solución de protección contra el desgaste que brinde una protección rentable.

El desgaste de las tuberías no es deseable porque suele dar lugar a:

La aparición de este problema de desgaste en el transporte neumático ha sido históricamente tan común que ha desanimado a algunos usuarios de este medio de transporte, o al menos le ha dado mala reputación. En los últimos años, sin embargo, la comprensión de las causas del problema y el consiguiente desarrollo de técnicas para solucionarlo ha progresado mucho hasta el punto en que ahora es posible transportar económicamente materiales que anteriormente habrían causado demasiados problemas de desgaste.

El principal mecanismo de desgaste de la tubería son las colisiones entre las partículas y la pared de la tubería, especialmente en las curvas. Cuando una partícula se acerca a una curva, viaja casi a la misma velocidad que el aire, pero una vez que entra en la curva, tiende a ir en línea recta y choca con la pared exterior de la curva, mientras que el aire se desvía alrededor de la curva. Esto se debe únicamente a la inercia de la partícula, y las partículas tienen que ser muy pequeñas (un puñado de micras) para seguir el flujo de aire en lugar de chocar con la pared del codo. El daño resultante en la superficie de la tubería depende de una serie de factores, como se indica a continuación.

Una de las claves principales para mitigar el desgaste es comprender el efecto de la velocidad de las partículas, que por supuesto está estrechamente relacionado con la velocidad del aire. La energía gastada en una colisión es una función directa de la velocidad de antemano. En consecuencia, el desgaste de la superficie de la tubería aumenta al aumentar la velocidad de impacto de las partículas. Esto se relaciona directamente con las fuerzas de desaceleración experimentadas por las partículas al impactar contra curvas de la tubería, desalineaciones, etc. El grado de desgaste depende de las propiedades mecánicas, la forma y el tamaño de las partículas y las propiedades mecánicas y la geometría de la pared de la tubería. Sin embargo, la tendencia general está bien documentada: Erosión = k · (velocidad de la partícula) n donde k es una constante y nes una potencia normalmente entre 2,2 y 2,8 para la mayoría de los materiales. Tal ecuación se usa a menudo para modelar la tasa de desgaste [1], mostrando que, por ejemplo, un aumento del 25 por ciento en la velocidad de las partículas dará lugar a un aumento de entre el 60 y el 90 por ciento en la tasa de desgaste. Dado este tipo de relación, la estrategia principal para minimizar el desgaste tiene que ser la reducción de la velocidad de las partículas en la medida de lo posible; incluso las reducciones pequeñas en la velocidad siempre traerán grandes reducciones en el problema.

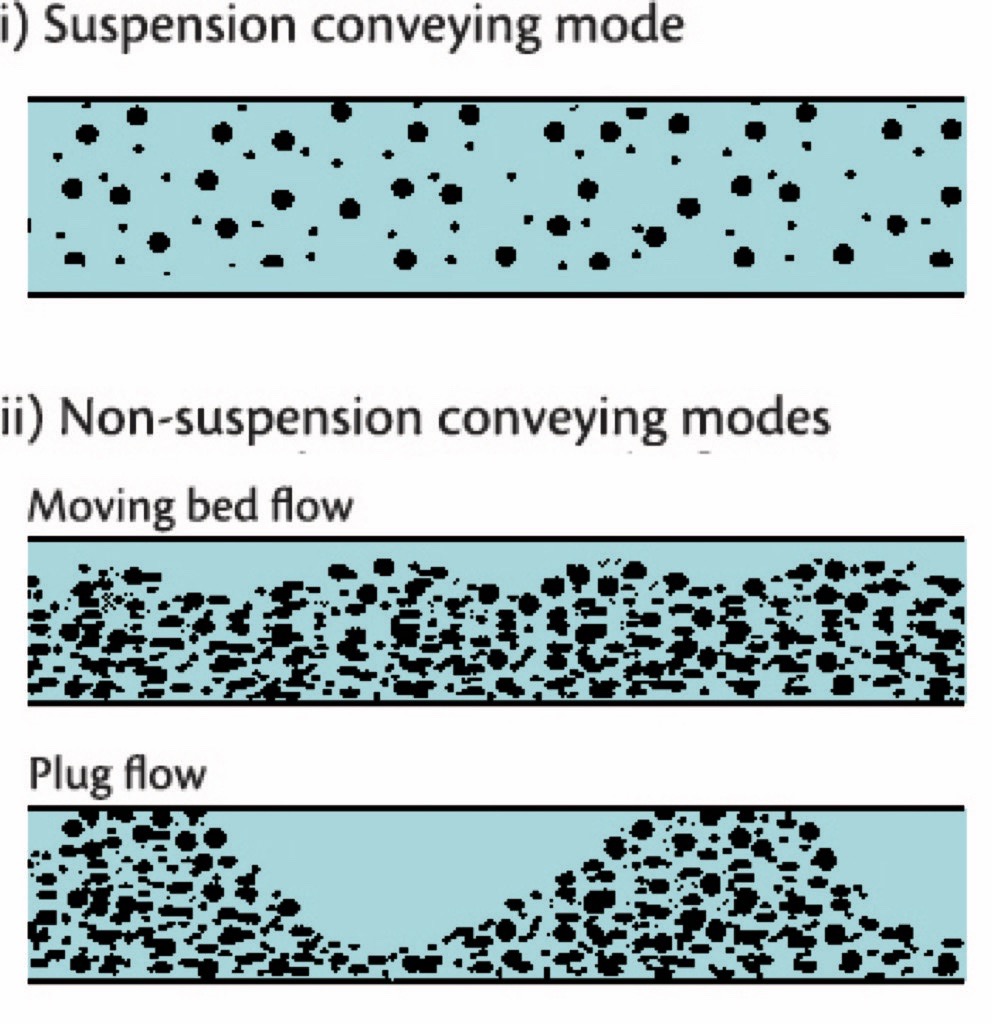

La forma tradicional de transporte neumático es donde las partículas se transportan a través de la tubería en suspensión en el gas portador a velocidades relativamente altas, Fig. 4 (i). Este método de transporte se conoce como transporte en fase diluida, fase pobre o suspensión. Para mantener las partículas en suspensión se requieren altas velocidades de aire, típicamente en el rango mínimo de 14 a 20 metros por segundo, dependiendo de las partículas y el tamaño de la tubería.

Sin embargo, con algunos materiales es posible transportarlos a velocidades más bajas que las necesarias para el flujo de suspensión. El mecanismo por el cual tales materiales pueden ser transportados a través de una tubería depende de las características físicas del producto en cuestión, pero por lo general tiene la forma de un lecho móvil o un flujo slugging en altas concentraciones en el aire, por ejemplo, Fig. 4 (ii). Las velocidades típicas del aire serían solo de 2 a 6 metros por segundo en el punto de alimentación del material. Este enfoque se conoce comúnmente como transporte en fase densa o sin suspensión. La combinación de velocidades más bajas y el hecho de que la mayoría de las partículas se sostienen entre sí por sus vecinos inmediatos, lo que evita el contacto con las paredes de la tubería. significa que un sistema bien diseñado que funcione sobre esta base puede dar como resultado una reducción importante en el desgaste de la tubería en comparación con un sistema de fase diluida que funcione con la misma función. Por lo tanto, el enfoque de fase densa tiene grandes atractivos para superar el problema que estamos tratando de abordar. Sin embargo, debe reconocerse que si bien es posible transportar prácticamente cualquier material en un modo de fase diluida, este no es el caso con la fase densa: muchos materiales simplemente bloquearán la tubería si la velocidad del aire no es suficiente para el flujo de suspensión. Se han desarrollado varias pruebas tipo banco en The Wolfson Center para evaluar si un producto se transportará en un modo de fase densa [2], pero el único método realmente confiable para realizar esta evaluación es someter una muestra representativa del producto a una prueba de transporte en un transportador neumático de tamaño piloto. Este enfoque también tiene la ventaja de que permite evaluar el nivel de desgaste resultante del transporte en diversas condiciones, así como también permite determinar la información necesaria para el diseño y la operación exitosos de tales sistemas [1]. Para aquellos que no están familiarizados con el transporte neumático, se debe reconocer que los orificios de las tuberías y el hardware asociado para los sistemas que funcionan con el mismo trabajo pero en modos de fase diluida o densa probablemente sean bastante diferentes. Es probable que se construya un sistema de fase densa alrededor de un alimentador de tanque de soplado de alta presión que opere por lotes. Teniendo esto en cuenta, se debe tener cuidado para evitar que el tanque a alta presión se ventile rápidamente por la tubería al final del ciclo de transporte. Se sabe que las altísimas velocidades del aire presentes en esta fase del ciclo pueden conducir a un desgaste muy elevado. También debe tenerse en cuenta que la caída de presión de la línea de transporte para el transporte en fase densa puede ser mucho mayor que en un sistema de fase diluida correspondiente, por ejemplo, de 2 a 6 bar en comparación con 0,5 a 1 bar. En consecuencia, los efectos de expansión significativamente mayores en un sistema de fase densa significan que hacia el final de la tubería de transporte, las velocidades del aire y de las partículas pueden ser del mismo orden que un sistema de fase pobre que opera con el mismo trabajo. Independientemente del tipo de sistema bajo consideración, es posible controlar las velocidades del aire y, por lo tanto, las velocidades de las partículas dentro de ciertos límites mediante la técnica descrita en la siguiente sección. los efectos de expansión significativamente mayores en un sistema de fase densa significan que hacia el final de la tubería de transporte, las velocidades del aire y de las partículas pueden ser del mismo orden que un sistema de fase pobre que opera con el mismo trabajo. Independientemente del tipo de sistema bajo consideración, es posible controlar las velocidades del aire y, por lo tanto, las velocidades de las partículas dentro de ciertos límites mediante la técnica descrita en la siguiente sección. los efectos de expansión significativamente mayores en un sistema de fase densa significan que hacia el final de la tubería de transporte, las velocidades del aire y de las partículas pueden ser del mismo orden que un sistema de fase pobre que opera con el mismo trabajo. Independientemente del tipo de sistema bajo consideración, es posible controlar las velocidades del aire y, por lo tanto, las velocidades de las partículas dentro de ciertos límites mediante la técnica descrita en la siguiente sección.

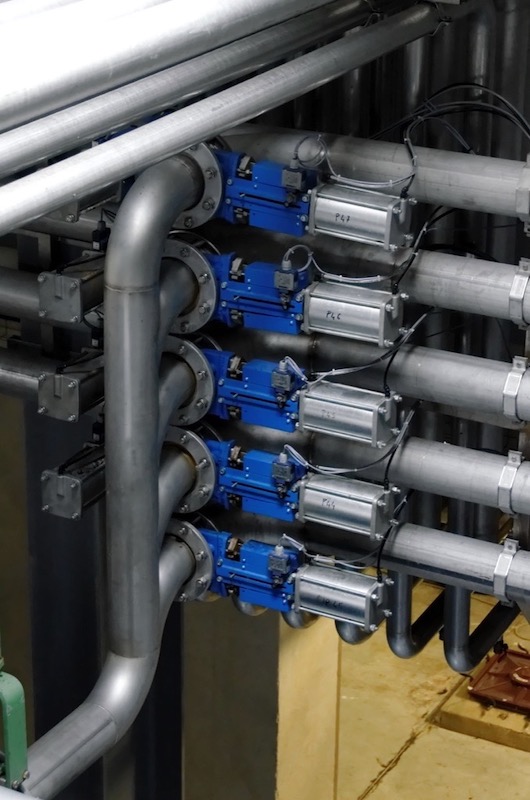

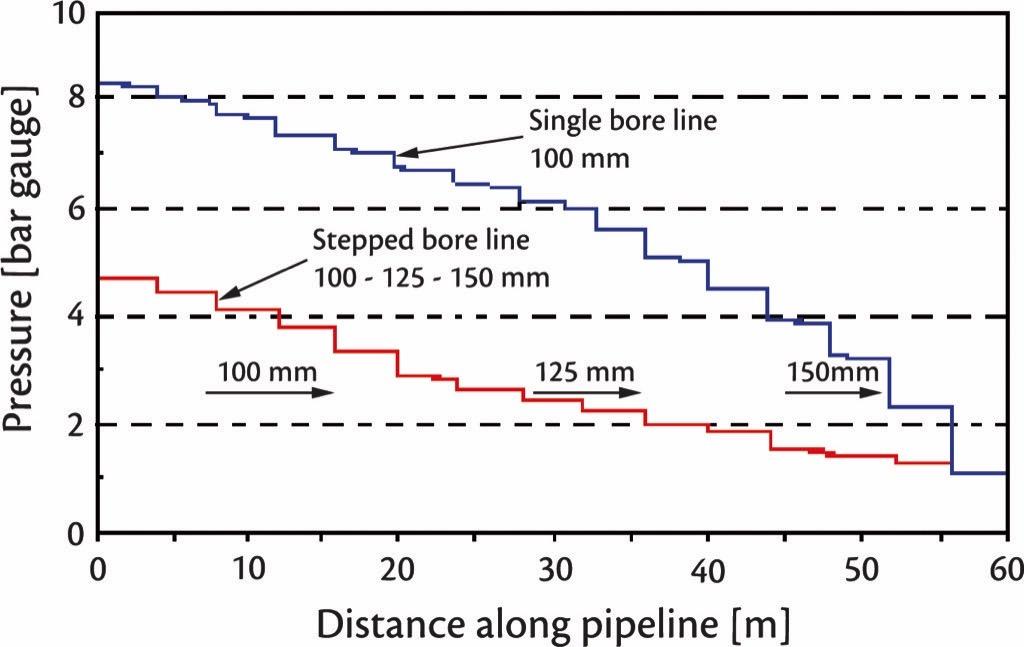

Aumentar el diámetro interior de la tubería de transporte en puntos estratégicos a lo largo de su longitud es una forma efectiva de controlar las velocidades del aire en la tubería. A medida que el aire transportado fluye a lo largo de la tubería, su presión disminuye y, como resultado, aumenta la velocidad del aire. ¡Es por eso que casi siempre es la curva al final del sistema la que se desgasta con más frecuencia! El aumento del diámetro interior de la línea de transporte en ubicaciones estratégicas a lo largo de su longitud permite que las velocidades del aire se mantengan bajas, lo que reduce el desgaste de la tubería y la curvatura. El posicionamiento del paso al siguiente tamaño de tubería disponible es crucial si el enfoque es operar con el máximo efecto. Si el paso en la perforación es demasiado pronto, la velocidad será inferior a la de un transporte fiable y es posible que se produzca un bloqueo; en cambio, si el paso es demasiado avanzado en la tubería, el beneficio máximo del enfoque en términos de reducción de las velocidades de las partículas y la atrición y el desgaste asociados no se realizará por completo. 5 y 6 sirve bien para ilustrar el punto. Se basa en un sistema con 15 curvas, que transporta material a 60 toneladas por hora en un tramo de tubería de 60 metros. La velocidad de captación de diseño fue de 11,8 metros por segundo. En este estudio en particular, la tubería estaba alimentando a un reactor metalúrgico a 1,3 bar de calibre, pero se aplica el mismo principio si el sistema está descargando a la atmósfera; de hecho, el efecto sería aún más marcado que en las figuras que se muestran.

Con una tubería de un solo diámetro (100 milímetros), se predijo que la caída de presión de la tubería sería de 7 bar y la velocidad del aire de salida habría sido de 48 metros por segundo; mientras que si se aumentaba el diámetro de la tubería a 125 y luego a 150 milímetros en los puntos apropiados, la caída de presión se reducía a 3,5 bar y la velocidad máxima del aire a 18 metros por segundo. Una velocidad del aire de 48 metros por segundo habría causado un desgaste muy severo de las curvas al transportar el concentrado de metal abrasivo al reactor; Se esperaría que reducir esto a 18 metros por segundo produjera al menos un aumento de ocho veces en la vida útil de la curvatura. Esta técnica tiene ventajas obvias con sistemas de fase densa o de larga distancia, donde se producen caídas de presión altas y, por lo tanto, velocidades de aire de salida altas. sin embargo, la fuerte relación entre la velocidad y la atrición y el desgaste de las partículas significa que tiene ventajas considerables incluso para sistemas más cortos y de menor presión. En la práctica, se ha encontrado que cuando la caída de presión en el transporte es superior a aproximadamente 0,4 bar, esta es una técnica eficaz. En el pasado, el principal impedimento para utilizar perforaciones escalonadas para obtener el máximo efecto ha sido la dificultad de predecir el perfil de presión del aire transportado a lo largo de la tubería y, por lo tanto, la posición óptima del paso hacia la siguiente perforación. Sin embargo, más recientemente se ha desarrollado un método que permite maximizar los beneficios del enfoque [5]. En el pasado, el principal impedimento para utilizar perforaciones escalonadas con el máximo efecto ha sido la dificultad de predecir el perfil de presión del aire transportado a lo largo de la tubería y, por lo tanto, la posición óptima del escalón hacia la siguiente perforación. Sin embargo, más recientemente se ha desarrollado un método que permite maximizar los beneficios del enfoque [5]. En el pasado, el principal impedimento para utilizar perforaciones escalonadas con el máximo efecto ha sido la dificultad de predecir el perfil de presión del aire transportado a lo largo de la tubería y, por lo tanto, la posición óptima del escalón hacia la siguiente perforación. Sin embargo, más recientemente se ha desarrollado un método que permite maximizar los beneficios del enfoque [5].

Una de las grandes ventajas de los transportadores neumáticos es que pueden girar en las esquinas sin necesidad de puntos de transferencia que sí se requieren para los transportadores mecánicos. Sin embargo, esta misma ventaja puede convertirse en una fuente de problemas si se colocan demasiadas curvas en un sistema. La principal ocurrencia de colisiones de partículas con las paredes de la tubería es en las curvas, como se describió anteriormente. Esto es especialmente cierto en los sistemas de fase pobre. Por lo tanto, es obvio que cuanto mayor es el número de curvas, más superficies de desgaste hay. Sin embargo, hay un efecto adicional, debido al hecho de que las curvas contribuyen en gran parte a la caída de presión total a lo largo de una tubería de este tipo, tanto como el 80 o el 90 por ciento de la caída de presión total en muchos sistemas de fase pobre, aunque la proporción es menor en la fase densa. Más caída de presión a lo largo de la tubería significa una mayor expansión del aire. Para cualquier material dado, siempre necesitaremos al menos una cierta velocidad mínima del aire en la entrada de la tubería, para un transporte exitoso, por lo que el resultado de más curvas es una mayor velocidad del aire hacia el extremo de salida de la tubería, especialmente si no lo acomodamos expandiendo el diámetro interior de la tubería como se describe anteriormente. En consecuencia, vale la pena hacer todo lo posible para minimizar la cantidad de curvas en una tubería, especialmente en el transporte de fase pobre. El dinero gastado en obtener la alineación más recta posible dará un muy buen retorno en la reducción del desgaste y desgaste. En los transportadores de fase pobre, también se deben evitar las curvas muy juntas (menos de cinco o seis metros entre sus vértices), porque para transportar de manera confiable a través de tales curvas se requiere una mayor velocidad del aire.

Muchos proveedores de transportadores especifican solo curvas de radio largo, generalmente con una relación entre el radio de curvatura y el diámetro interior de la tubería de alrededor de doce o más. Sin embargo, es bien sabido que dichas curvaturas ciertamente no dan la menor tasa de desgaste. La curva en “T ciega” o los equivalentes comerciales (donde el flujo se coloca a lo largo de una T, cuyo extremo más alejado está tapado y el flujo sale de la rama lateral de la T) invariablemente brindan una vida útil más prolongada; algunas personas sostienen que esto es el resultado de las partículas que llenan la pata «ciega» de la T y que impactan entre sí en lugar de con el acero, aunque existen otras posibles explicaciones. lo que resulta en velocidades de aire más altas y mayor desgaste hacia el final de la tubería. En un sistema con quizás solo dos o tres curvas, vale la pena considerarlas, pero donde hay más que esto, las T ciegas pueden presentar más problemas de los que resuelven. Las tes ciegas nunca deben usarse en transportadores de fase densa, ya que el aumento de la caída de presión es demasiado grande cuando el material fluye en «slugs».

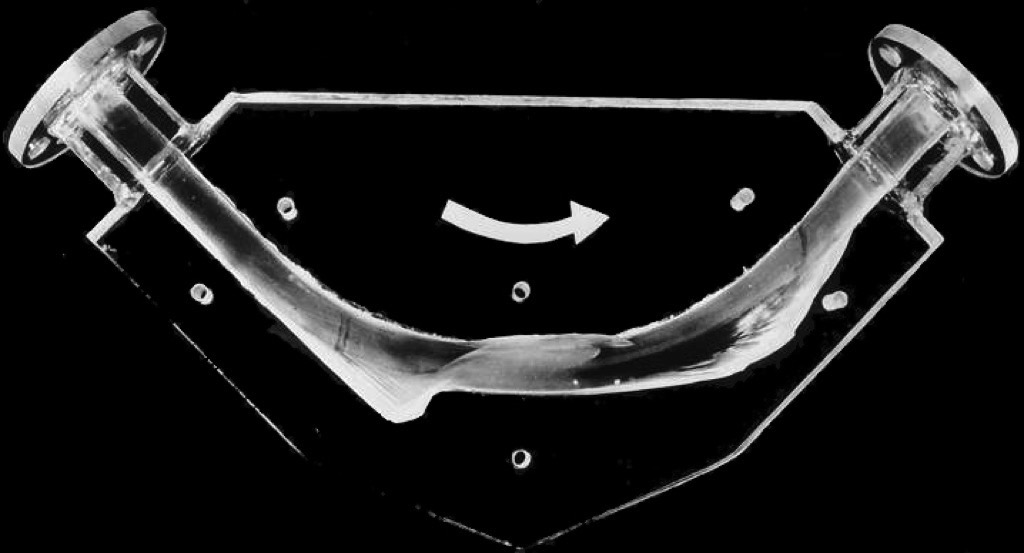

Nuevamente, dado que la mayoría de los impactos de partículas ocurren en curvas, no es descabellado proponer que el uso de curvas de goma para absorber parte de la energía en el impacto debería ayudar a aliviar los problemas. Se sabe que esto produce una vida útil más larga que las curvas de acero donde se manipulan partículas duras y redondeadas. Sin embargo, cuando se transportan partículas angulosas y afiladas, estas pueden cortar rápidamente dichos materiales doblados, lo que da como resultado una vida útil muy corta. El uso de materiales duros doblados para resistir el desgaste está bien establecido, y esto puede ser bastante efectivo con algunas partículas transportadas. Sin embargo, en la actualidad no existe una regla general para determinar el material resistente al desgaste más rentable para una aplicación. Se ha realizado un trabajo considerable para investigar qué propiedades mecánicas determinan la resistencia a la erosión de los aceros, utilizando el banco de pruebas de erosión que se muestra en la Fig. 7. y los resultados han sido quizás sorprendentes; La Fig. 8 muestra los resultados de un gráfico de la tasa de erosión de varios aceros sujetos al impacto de ángulo bajo de las partículas de arena, en comparación con la dureza del acero [5]. La falta de cualquier correlación será obvia.

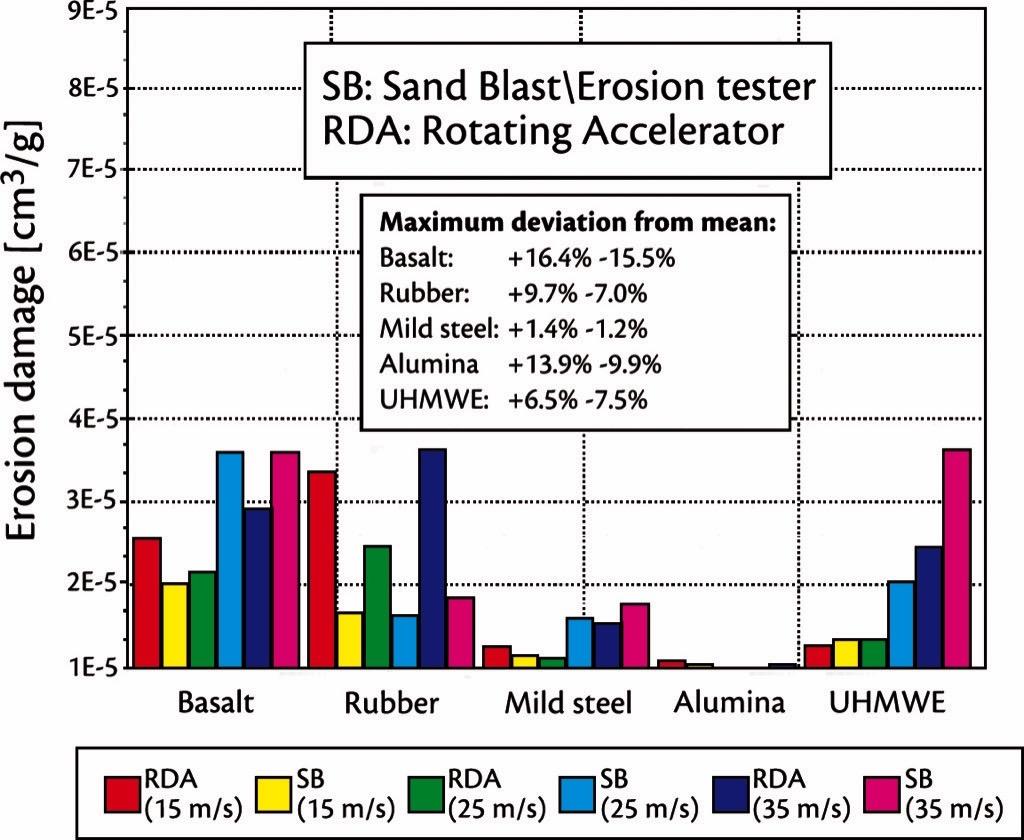

Con respecto a otros materiales resistentes al desgaste, la Fig. 9 muestra un gráfico de la resistencia a la erosión medida de cinco materiales de uso común, con resultados nuevamente quizás algo sorprendentes. Por ejemplo, el basalto fundido se erosionó varias veces más rápido que el acero dulce, aunque esto se especifica a menudo para curvas de transportadores neumáticos; el éxito relativo de este material probablemente se deba más al hecho de que generalmente se usa en secciones aproximadamente seis veces más gruesas que el acero. El caucho y el polietileno también se erosionaron a un ritmo elevado en comparación con el acero dulce, mientras que la cerámica de alúmina fundida sufrió poca erosión.

En cada uno de los casos descritos anteriormente e ilustrados a continuación, el material abrasivo era arena. En ausencia de reglas generales para predecir la resistencia a la erosión, la mejor manera de elegir un material de doblado con un costo operativo mínimo por el momento sigue siendo el uso de una prueba de caracterización en una plataforma como la que se muestra en la Fig. 7. Probar varias opciones posibles para el revestimiento de doblez resistente al desgaste en esta plataforma, bajo el ataque erosivo de una muestra del sólido a granel que se transportará, indicará rápidamente qué material resistente al desgaste es una opción económica, y este enfoque se ha utilizado con éxito muchas veces en The Wolfson Center por seleccionar materiales adecuados para proteger curvas en centrales eléctricas, fundiciones y otras aplicaciones prácticas..

A menudo se pasa por alto la importancia de una alineación precisa de los componentes de la tubería; sin embargo, es bastante común que ocurra un desgaste severo justo después de las juntas en una tubería larga y recta, donde las partículas golpean el borde presentado por las secciones desalineadas y rebotan hacia el otro lado de la tubería, causando desgaste y eventualmente perforaciones. Para minimizar esto, vale la pena invertir un poco de esfuerzo en una alineación precisa para evitar tales bordes contra el flujo. Cuando se utilizan juntas bridadas, la holgura entre la brida y la tubería o/d, y las holguras en los orificios de los pernos, harán que sea imposible garantizar una alineación verdaderamente precisa; en este sentido, los acoples de tipo abrazadera deslizante (acopladores tipo «Morris» o «Eurac») son mucho mejores que las bridas, ya que van directamente al exterior de la tubería y aseguran que no haya desalineación de los extremos de la tubería

Los puntos clave a tener en cuenta para cualquiera de los efectos son:

Cabe señalar que la vida útil de dobleces nominalmente idénticos en sistemas que manejan los mismos sólidos a granel y operan bajo las mismas condiciones de proceso, puede variar significativamente debido a una variedad de factores; sin embargo, la diferencia entre diferentes materiales resistentes al desgaste en la misma aplicación suele ser mucho mayor, por lo que la técnica predictiva no tiene que ser especialmente precisa para señalar con precisión la vida útil de doblez, para poder guiar al usuario a la elección correcta del material que, en última instancia, brindará el mejor equilibrio económico entre el costo de compra y la frecuencia de reemplazo.

Para todas las declaraciones en este artículo que se refieren, directa o indirectamente, al momento de la publicación (por ejemplo, «nuevo», «ahora», «presente», pero también expresiones como «pendiente de patente»), tenga en cuenta que este artículo se publicó originalmente en 2012.